多种滤料凭借其独特的物理与化学性质,在多介质过滤器中各司其职:

无烟煤: 常作为最上层的滤料。其优势在于密度较低(通常约1.4-1.7 g/cm³),颗粒相对较粗(常用粒径范围0.8-1.8 mm 或 1.6-2.5 mm)。这种组合赋予其出色的初始截污能力,能有效拦截水中的较大悬浮物、絮体、藻类及部分有机物,减轻下层滤料的负担。其表面相对光滑,吸附能力适中。

石英砂: 是多层过滤体系中的中坚力量,密度约2.65 g/cm³。其粒径选择(常用0.4-0.8 mm 或 0.6-1.2 mm)介于无烟煤和下层细滤料之间。石英砂主要承担深度精细过滤任务,清除那些穿透了无烟煤层的更细小悬浮颗粒,确保出水浊度达标。其机械强度高、化学稳定性好,是应用最广泛的滤料。

石榴石/磁铁矿/钛铁矿: 这些高密度矿物(密度通常在3.8-4.8 g/cm³范围)构成过滤器的底层支撑和最终把关层。粒径最细(常用0.2-0.4 mm 或 0.3-0.6 mm)。凭借其高密度和细小粒径,它们能防止上层滤料流失,并提供最精细的过滤,捕获穿透砂层的最微小颗粒,同时在高强度反冲洗时确保滤层结构稳定。

活性炭: 虽然并非所有多介质过滤器都包含,但当需要去除有机物、余氯、异色异味及部分溶解性污染物时,颗粒活性炭(GAC)常被加入。其强大的吸附能力是物理过滤的重要补充。它可以单独成层(通常放在最上层或作为独立活性炭过滤器),有时也与石英砂组成双层滤料(活性炭在上层)。

锰砂: 专为去除水中的铁(Fe²⁺)、锰(Mn²⁺) 而设计。主要利用覆在其表面的二氧化锰(MnO₂)膜的催化氧化作用,将溶解态的铁锰氧化成不溶性的高价氧化物沉淀,然后滤除。通常自成一层或作为核心功能层。

分层排列绝非随意堆叠,而是基于密度和粒径两大核心物理属性的精心设计,遵循“反粒度过滤”原则:

上层:低密度、大粒径滤料(如无烟煤)

目的: 拦截大部分粗大杂质,发挥其高孔隙率和容污能力优势,防止下层快速堵塞。

密度考量: 密度最小,确保反冲洗时能悬浮在上层,便于按密度自然分层。

中层:中等密度、中等粒径滤料(如石英砂)

目的: 进行深度过滤,去除细小颗粒。承接上层滤料工作,进一步提高水质。

密度考量: 密度大于上层滤料,小于下层滤料,反冲洗后自然位于中间层。

下层:高密度、小粒径滤料(如石榴石、磁铁矿)

目的: 提供最精细过滤和承托层。防止上层滤料漏入集水系统,保证出水精度,维持滤床结构。

密度考量: 密度最大,反冲洗后自然沉降到底部。

反粒度过滤原理: 水流方向是自上而下,先经过粒径最大、孔隙最大的上层滤料,再经过粒径渐次减小、孔隙渐次减小的下层滤料。这样,杂质被逐级截留在整个滤层深度内,而非仅仅堆积在表面,显著延长了过滤周期,提高了滤层的纳污能力和整体过滤效率。

双层滤料(常见):

上层:无烟煤(如 1.0-1.6 mm)

下层:石英砂(如 0.5-1.0 mm)

特点:兼顾容污能力与过滤精度,应用广泛。

三层滤料(高效):

上层:无烟煤(如 0.8-1.8 mm)

中层:石英砂(如 0.4-0.8 mm)

下层:石榴石/磁铁矿(如 0.2-0.4 mm)

特点:过滤精度最高,纳污能力最大,滤床更稳定,运行周期长,适用于更高要求的场合。

均质石英砂滤料:

仅使用单一粒径(或极窄粒径范围)的石英砂(如 0.8-1.2 mm 或 0.4-0.8 mm)。

特点:结构简单,但属于“正粒度”过滤,杂质主要堆积在表层,纳污能力较低,易堵塞,反冲洗频繁。

活性炭+石英砂(特定需求):

上层:颗粒活性炭(用于吸附)

下层:石英砂(用于支撑和辅助过滤)

水源水质: 悬浮物浓度、颗粒大小分布、污染物类型(如是否需要除铁锰、有机物)是选择滤料种类和级配的首要依据。

处理目标: 对出水浊度、特定污染物去除率的要求决定了过滤精度和滤料组合。

滤速: 滤速影响过滤效果和周期,需与滤料的截污能力匹配。

反冲洗系统: 必须能提供足够强度和均匀性的反洗水流(水洗、气水联合反冲洗),确保不同密度的滤料能有效分离、清洗干净并恢复初始分层状态。这是维持过滤器长期高效运行的关键。

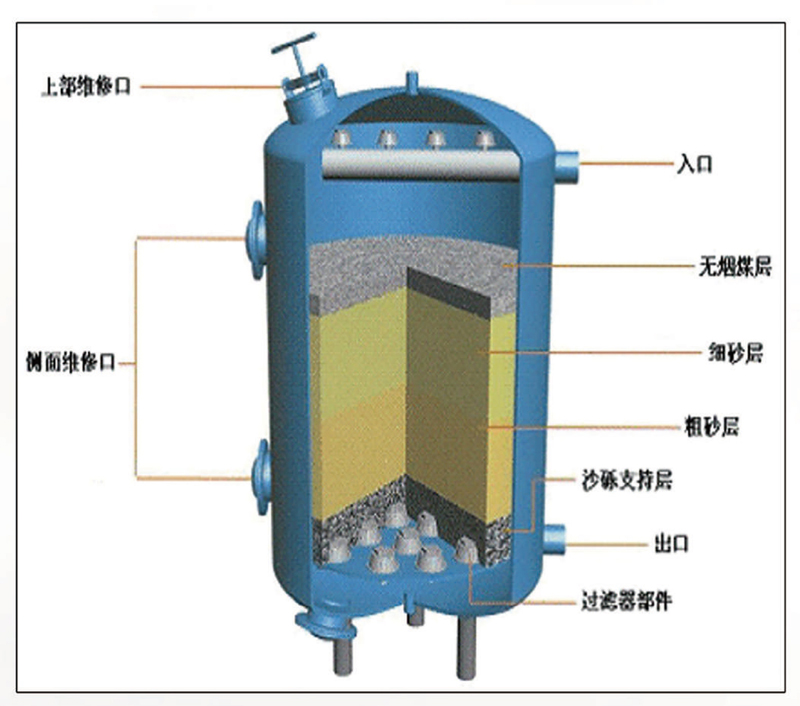

承托层: 在最底部的集水装置(如滤头、滤板)与最下层滤料之间,通常还需铺设数层不同粒径的砾石作为承托层(如 2-4mm, 4-8mm, 8-16mm, 16-32mm),防止细滤料流失并均匀布水布气。

INDUSTRY NEWS 查看全部行业动态 >